Synthesis and derived properties of rare‐earth‐doped diffusion coatings on alloy materials for extreme environments (SYNPROCOAT)

Résumé du projet

Porté par La Rochelle Université (France) et le Lukasiewicz – Krakow Institute of Technology(Pologne), un programme de coopération du partenariat stratégique France-Pologne sur l’énergie et l’environnement a été retenu par l’Agence Campus France au travers le programme POLONIUM.

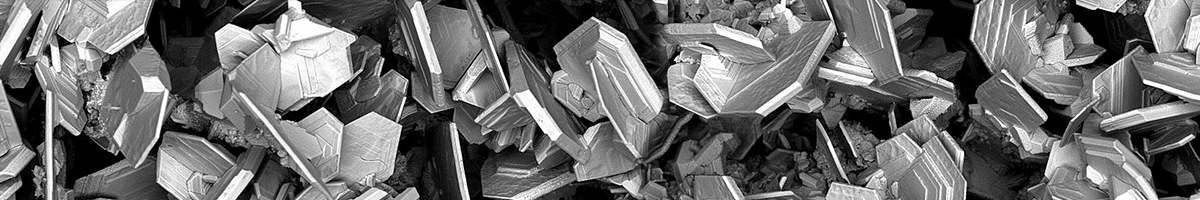

L’objectif général de « SYNPROCOAT » est de synthétiser des revêtements alternatifs de diffusion dopés aux terres rares respectueux de l’environnement et durables afin d’assurer une durée de vie prolongée des composants en acier dans des conditions de corrosion extrêmement chaudes comme celles rencontrées dans les turbines des centrales électriques (conventionnelles et renouvelables). Pour la première fois dans la littérature ouverte, les revêtements dopés aux terres rares seront synthétisés à partir de sous-produits de l’industrie et dispersés de manière homogène dans la matrice de revêtement sur les aciers conventionnels des centrales électriques. La résistance à la corrosion sera évaluée en comparant différents chocs des atmosphères de corrosion et des atmosphères de biomasse. La conductivité thermique et l’adhérence des revêtements et des produits de corrosion seront également déterminées dans ce projet.

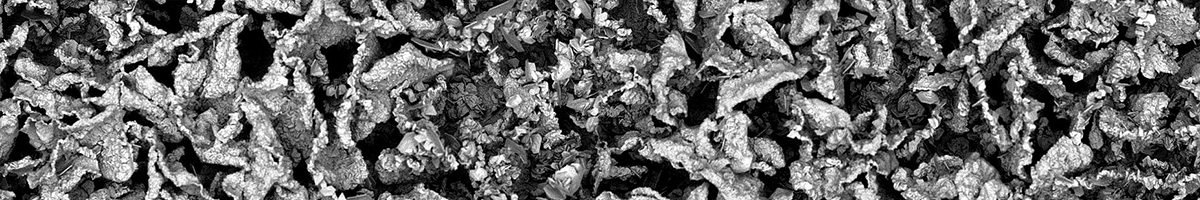

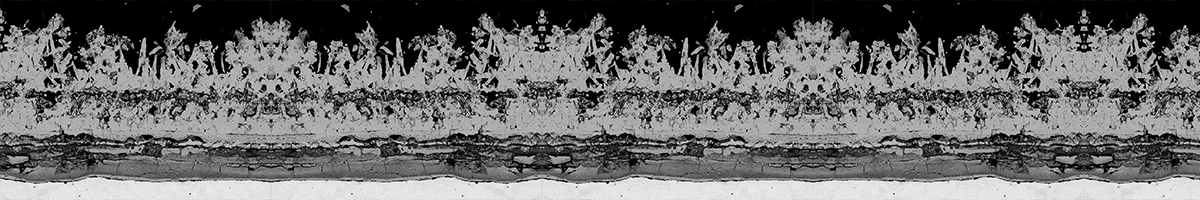

Les revêtements de diffusion élaborés par barbotine (slurry) contenant des terres rares recyclés de l’industrie et des revêtements de diffusion produits par cémentation en caisse (pack cementation) seront comparés. Les revêtements de diffusion seront dopés avec des éléments rares (RE): cérium (Ce), yttrium (Y) et lanthane (La), les revêtements seront déposés sur les aciers: T24, T / P92, Incoloy 800HT, AISI 309S. Les matériaux seront exposés à des températures élevées (> 500°C) et des analyses à l’aide du microscope électronique à balayage (MEB), de la spectrométrie à dispersion d’énergie (EDS) et par diffraction de rayons X (DRX) seront effectuées. Le projet est divisé en 5 objectifs majeurs:

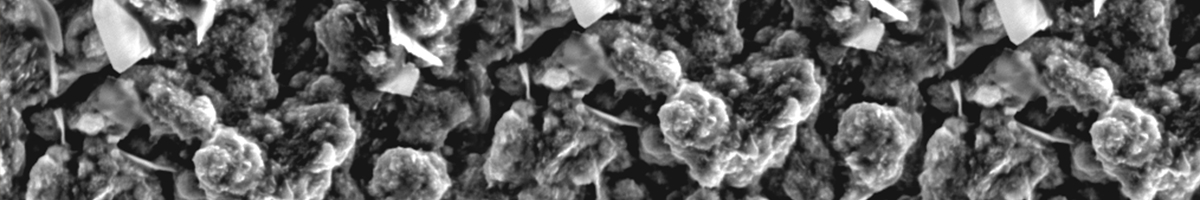

OBJECTIF 1: Synthèse des revêtements de diffusion d’Al par barbotine (slurry) avec des éléments de terres rares (RE)

L’originalité réside ici sur l’utilisation des solutions aqueuses recyclées contenant des RE comme base pour préparer la suspension (slurry) à laquelle seront ajoutées les microparticules d’Al, pulvérisées à la surface des aciers et enfin traitées thermiquement. La méthode de fabrication de ces revêtements à l’aide de produits recyclés n’a jamais été rapportée. Les principaux défis scientifiques sont de comprendre comment se forment ces nouveaux revêtements. En effet, la synthèse auto-propagée survenant lors de la réaction d’Al et de Fe induit une augmentation locale de la températurequi assure une formation rapide des revêtements. En outre, les composés intermédiaires de pérovskite (REAlO3) pourraient se former par réaction de RE, Al et les très rares ppm d’O2 dans l’atmosphère qui peuvent empêcher la diffusion. De même, la présence de ces oxydes pourrait amortir la libération de chaleur de sorte que la réaction peut être limitée ou même arrêtée.

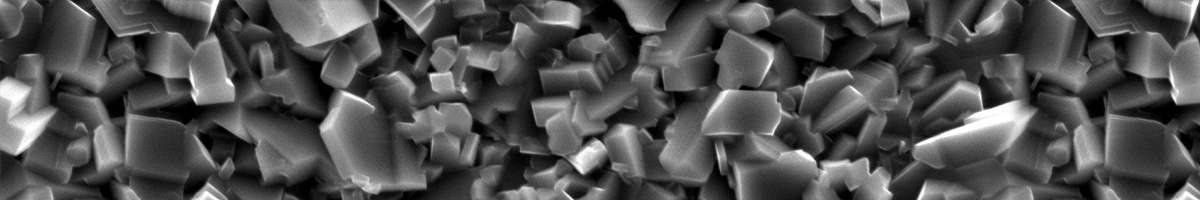

OBJECTIF 2: Synthèse des revêtements de diffusion d’Al par cémentation en ciasse (pack cementation) avec des éléments de terres rares

Les mécanismes se produisant en pack cémentation qui conduisent à la ségrégation des REsur les surfaces actives et les joints de grain des revêtements qui peuvent limiter leurs épaisseurs ne sont pas clairement élucidés. Par conséquent, le principal verrou scientifique à lever est de comprendre les mécanismes mis en jeu pour obtenir de revêtements homogènes par cémentation en caisse. Lescompositions spécifiques des packs (donneur, activateur, agent de remplissage) et la température/les temps seront évalués sur la base de calculs thermodynamiques. Une approche originale consistera à comparer l’effet du type (cérium, lanthane) et de la nature (métal ou oxyde) sur les microstructures finales et la distribution chimique dans le revêtement de diffusion Al.

OBJECTIF 3 : Oxydation en vapeur d’eau

L’oxydation en vapeur d’eau est le principal mécanisme de dégradation à l’intérieur des tubes des échangeurs de chaleur. Par conséquent, il est essentiel d’effectuer de tels tests (jusqu’à 2000 heures, à 650°C). Les échantillons élaborés par pack (Pologne) et par slurry (France) seront réalisés en Pologneau travers le suivi de masse spécifique et analyses toutes les 250 h. Cela permettra d’évaluer la cinétique d’oxydation, donc de déterminer une loi prédictive du comportement.

OBJECTIF 4: Corrosion à chaud

Les mécanismes de corrosion à chaud en présence d’oxycombustibles et de contaminants de biomasse sur les nouveaux revêtements SYNPROCOAT (slurry et pack) seront étudiés. Il convient de noter ici qu’une étude de ce type n’a jamais été proposé dans la littérature ouverte. Une approche très originale sera d’évaluer le rapport Rapp-Gotosur la solubilité des oxydes dans les sels fondus et les atmosphères de gaz (H2S) étant donné que les revêtements contenant les RE recyclés pourront contenir des espèces trivalentes (par exemple La3+) et tétravalentes (Ce4+) et des teneurs différentes (jusqu’à 1,5 %massique). Il faudra d’abord isoler le rôle de chaque impureté de sel dans les atmosphères « simples » d’air et d’argon afin de déterminer les activités et les pressions partielles des espèces corrosives dans les sels de biomasse mélangés avec et sans gaz de 0,25% H2S-Ar et 20% CO2-Ar gazeux.

OBJECTIF 5: Propriétés thermophysiques et adhérence Les produits de corrosion formés à la surface des matériaux (bruts et revêtus) devraient abaisser la conductivité thermique dans les conditions telles que déposées et corrodées mais l’étude des propriétés thermophysiques est rare dans la littérature. C’est pourquoi, le projet SYNPROCOAT s’attèlera à évaluer de manière systématique la contribution de chaque constituant (substrat, revêtement) et de leur combinaison (substrat revêtu, substrat corrodé et substrat revêtu corrodé) sur les propriétés notamment de diffusivité thermique. De même, la potentielle perte d’adhérence des revêtements et des produits de corrosion induite par les cycles thermiques typiques des centrales aujourd’hui pour ajuster les demandes variables d’électricité. La corrélation entre les microstructures des revêtements avant et après les essais de corrosion avec les contraintes thermiques et les températures sera également établie.