Synteza oraz badanie różnych właściwości powłok dyfuzyjnych z dodatkami pierwiastków ziem rzadkich dla materiałów przeznaczonych do pracy w ekstremalnych warunkach (SYNPROCOAT)

Synthesis and derived properties of rare‐earth‐doped diffusion coatings on alloy materials for extreme environments (SYNPROCOAT)

Opis projektu

Bazując na programie francusko-polskiego partnerstwa strategicznego w dziedzinie energii i środowiska, ogólnym celem projektu pod akronimem SYNPROCOAT jest synteza przyjaznych dla środowiska i odpornych na działanie wysokiej temperatury oraz agresywnego środowiska żaroodpornych powłok dyfuzyjnych z domieszką metali ziem rzadkich (RE). Żaroodporne powłoki dyfuzyjne będą nakładane na materiałach takich jak stal T24, T/P92, Incoloy 800HT, AISI 309S. Celem zaproponowanej wymiany naukowej doktorantów oraz młodych pracowników naukowych z Uniwersytetu La Rochelle –ULR- (Francja) i Łukasiewicz – Krakowskiego Instytutu Technologicznego: Ł-KIT jest wspólna realizacja badań naukowych w obszarze inżynierii materiałowej, metalurgii oraz właściwościami termofizycznymi, czy tez właściwościami mechanicznymi tych powłok. Proponowany projekt, po raz pierwszy odpowie na pytanie, czy domieszki metali ziem rzadkich, które zostaną zsyntetyzowane z produktów ubocznych przemysłu i jednorodnie rozmieszczone w żaroodpornej powłoce dyfuzyjnej powstałej przez technologię nanoszenia z zawiesin bogatych w Al wykaże się wysoką odpornością na korozję wysokotemperaturową. Ponadto, projekt odpowie również na pytanie, jaki wpływ mają komercyjnie dostępne proszki metali ziem rzadkich (np. Ce, Y, La) na odporność korozyjną powłok nakładanych techniką proszkową (z ang. pack cementation). Odporność korozyjna powłok zostanie oceniona poprzez porównanie wyników otrzymanych z atmosfer: utleniającej, silnie korozyjnej. Ponadto, w projekcie będzie również określone przewodnictwo cieplne i adhezja powstałych powłok oraz produktów korozji. Ideą projektu SYNPROCOAT jest zatem nałożenie żaroodpornych powłok dyfuzyjnych (z proszków oraz z zawiesin) na bazie Al na wybranych stalach wykorzystywanych w elektrowniach spalających biomasę oraz w elektrowniach wykorzystujących technologię USC (z ang. Ultra Super Critical). Powłoki będą nakładane w celu wytworzenia ochronnej zgorzeliny Al2O3 o dobrej przyczepności do podłoża oraz odpowiedniej plastyczności. W otwartej literaturze nie ma publikacji związanej z odpornością na korozję w agresywnych gazach i popiołach (warunki spalania biomasy), nie ma również wiele publikacji na temat wpływu dodatków komercyjnie dostępnych pierwiastków ziem rzadkich do powłok dyfuzyjnych. Projekt SYNPROCOAT będzie opierał się więc na domieszkowaniu żaroodpornych powłok dyfuzyjnych na bazie Al poprzez użycie pierwiastków ziem rzadkich, takich jak: ceru (Ce), itr (Y) oraz lantan (La), a następnie na ocenie odporności na korozję w różnych atmosferach korozyjnych w wysokiej temperaturze przy użyciu dostępnych urządzeń analitycznych ( np. SEM/EDS/XRD). Poszczególne zadania projektu SYNPROCOAT opisane są poniżej:

ZADANIE 1: Powłoki dyfuzyjne z zawiesin na bazie Al z dodatkiem pierwiastków ziem rzadkich

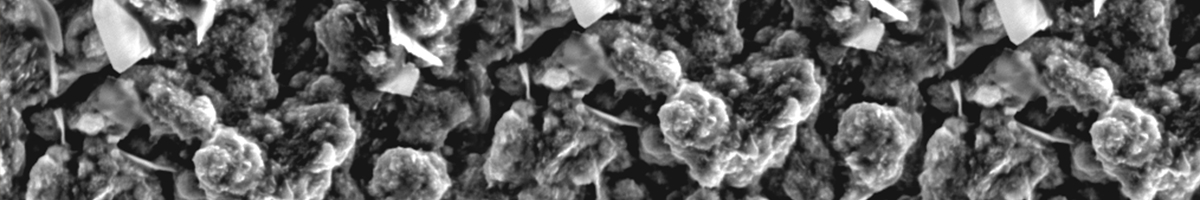

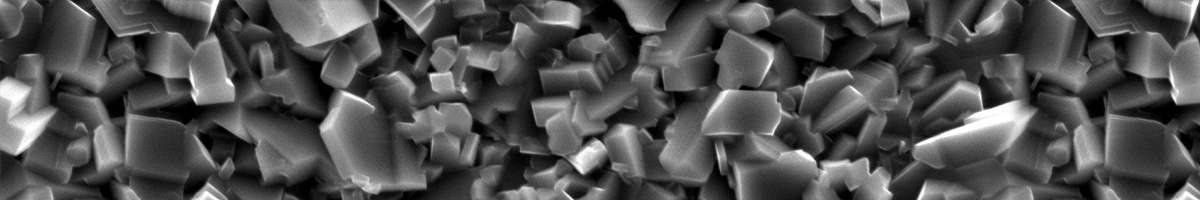

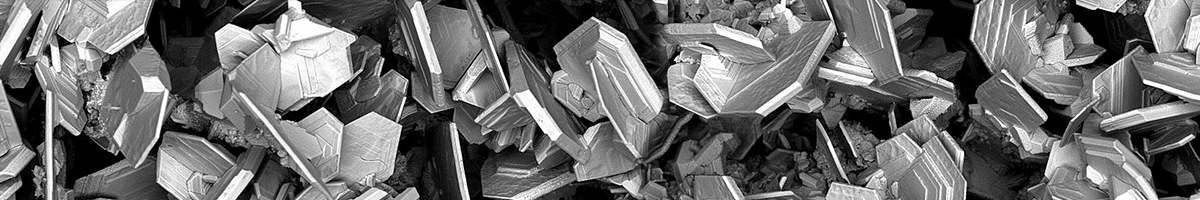

Dotychczasowe badania (state of the art) wskazują, że dodanie niewielkich ilości (domieszki) pierwiastków ziem rzadkich (RE) i/lub ich tlenków poprawia zarówno odporność na utlenianie, jak i odporność na korozję w agresywnych środowiskach gazowych Głównymi, wyzwaniami tego zadania, będzie zrozumienie mechanizmów powstawania powłoki podczas aluminiowania stopu w obecności pierwiastków ziem rzadkich (RE) pochodzących z recyklingu.

ZADANIE 2: Powłoki dyfuzyjne otrzymane metodą proszkowania z dodatkiem pierwiastków ziem rzadkich

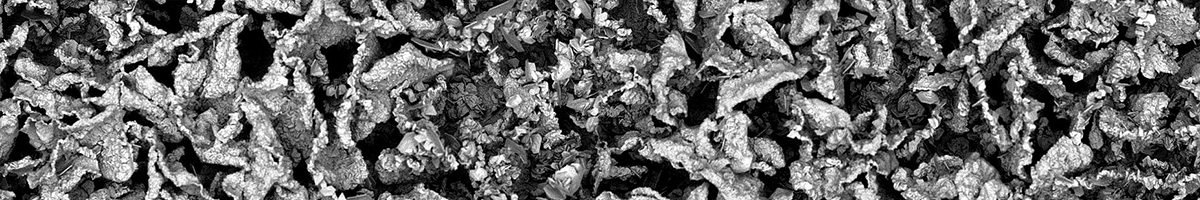

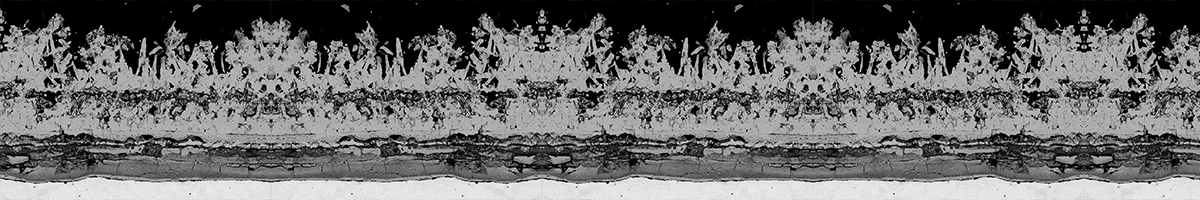

Wprowadzanie domieszek pierwiastków ziem rzadkich (RE) do żaroodpornych powłok aluminidkowych jest głównie ograniczone do Y, Ce, La. Jednak mechanizmy powstawania, wzajemnych zależności podczas tworzenia tych powłok nie są wyjaśnione do końca, nie wspominając o tym, że pierwiastki ziem rzadkich (RE) mają tendencję do segregacji na aktywnych powierzchniach/granicach ziaren co ogranicza grubości powłoki. Wyzwaniem naukowym tego zadania będzie wyjaśnienie tych mechanizmów, bazując na szerokim wachlarzu analiz z wykorzystaniem: SEM, EDS (do badania grubości, składu chemicznego, mikrostruktury powłok) opracowanych warstw. Powłoki będą nałożone metodą proszkową w temperaturze 650 – 750oC stosując zbilansowaną mieszaninę proszków Al-Al2O3-AlCl3 oraz dodatków pierwiastków ziem rzadkich (do 1,5%) wag.). Proces wytworzenia powłoki będzie odbywał się w przedziale czasowym między 4 – 24 godziny. W zadaniu przewiduje się również przeprowadzenie analiz XRD, które dostarczą informacji dotyczących tworzących się faz. W szczególności ważnym aspektem tego zadania będzie określenie poprawnego składu mieszaniny proszków, a także temperatury, czasu procesu proszkowania, które będą określone za pomocą obliczeń termodynamicznych. Oryginalność tego zadania polegać będzie na porównaniu wpływu RE (Y, Ce, La) na tworzącą się mikrostrukturę i rozkład chemiczny w żaroodpornej powłoce dyfuzyjnej na bazie Al.

ZADANIE 3: Badania w atmosferze pary wodnej

Utlenianie w parze wodnej jest głównym procesem powodującym degradację rur w kotłach energetycznych, elementów kotła które transportują wodę pod bardzo wysokim ciśnieniem. Koniecznym jest więc przeprowadzenie testów w tych warunkach temperaturowych. Proponuje się przeprowadzenie testów w parze wodnej dla 2000 godzin, w temperaturze 650oC. Próbki stalowe pokryte w całości żaroodpornymi powłokami dyfuzyjnymi (Polska) oraz powłoki z zawiesin (Francja) będą wygrzewane w Polsce (Ł-KIT). Pomiar kinetyki utleniania co 250 godzin, analizy SEM,EDS, XRD. Wykonane analizy, umożliwią ocenę odporności na działanie wysokiej temperatury.

ZADANIE 4: Badania w obecności agresywnych gazów i popiołów

Korozja w agresywnych gazach z dodatkiem popiołów w środowisku tlenowym i biomasie jest zjawiskiem bardzo złożonym ze względu na różnorodność czynników korozyjnych gdzie występują gradienty temperatury i ciśnienia. W projekcie SYNPROCOAT wykorzystane będzie ciśnienie atmosferyczne, gdyż mechanizmy degradacji są bardzo podobne. Dlatego też celem Zadania 4, będzie sprawdzenie mechanizmów odpowiedzialnych za degradacją żaroodpornych powłok wygrzewanych w atmosferach gazów agresywnych w obecności popiołów. Prac takich, wcześniej nie zaproponowano w literaturze naukowej. Bardzo oryginalnym podejściem do problemu będzie oszacowanie współczynnika zwanego iloczynem Rapp-Goto, który określa rozpuszczalności tlenków w środowisku stopionych solach i w atmosferach gazowych typu H2S. Biorąc pod uwagę, że powłoki dyfuzyjne z domieszką RE będą zawierać La3 +, Ce4 + oraz różne stężenia (do 1,5% wag.) w pierwszej kolejności należy oznaczyć rolę pojedynczej soli (zanieczyszczenie) w prostej atmosferze zwierającej powietrze i argon w celu określenia aktywności i ciśnień cząstkowych atmosfer korozyjnych typu 0,25% H2S-Ar i 20% CO2-Ar, a następnie w mieszaninie zanieczyszczeń (soli).

ZADANIE 5: Naprężenia termiczne, właściwości termofizyczne

W zadaniu 5 postawiono hipotezę, że substancje powodujące procesy korozyjne obniżają przewodność cieplną materiałów po osadzaniu powłok oraz po procesie korozyjnym (narastanie tlenków, siarczków). Mechanizm ten musi zostać zbadany i hipoteza potwierdzona, gdyż procesu tego nigdy nie badano w warunkach agresywnych gazów. Proponowane badania będą polegać na oddzielnym badaniu substratu (stali), powłoki oraz ich kombinacji (stal z powłoką, stal z powłoką po procesie korozji w agresywnym gazie). Celem tego zadania będzie również przeprowadzenie procesu cyklicznego utleniania w temperaturze 650oC materiałów pokrytych żaroodpornymi powłokami dyfuzyjnymi w celu sprawdzenia odporności na wprowadzane naprężenia termiczne. Bazując na wynikach, przeprowadzone analizy pozwolą na ustalenie korelacji między mikrostrukturą powłoki przed i po testach cyklicznego utlenienia a zastosowaną temperaturą.